对于工业工厂和设施,压缩空气、气体和真空系统是转换系统的重要来源。由于比电力等其他能源更容易使用,当今的工厂中到处都有压缩机。这些压缩机为机器、工具、机器人、激光器、产品处理系统等提供动力。

许多压缩空气、气体和真空系统由于磨损和维护不当而受损,进而造成巨大的浪费——无时无刻地泄漏。这些泄漏可能隐藏在机器后方、连接点处、固定管道上方,或者破裂的管道或磨损的软管中,浪费会快速累积,甚至造成停工。如泄漏点会导致环境中的水分进入管道,导致管道水含量超标,成品召回。

为了弥补泄漏引起的压力损失,工厂往往通过购买容量大于实际需求的压缩机进行补偿,这就需要大量的资本成本,且增加能源成本。除了成本的考虑外,空气泄漏还会引起资本支出、返工、停工或质量问题,以及维护成本增大。

压缩空气泄漏检测方法:

主流的泄漏检测方法非常原始。一种古老的方法是听嘶嘶声,这在许多环境下几乎是不可能听到的;以及在疑似泄漏区域喷洒肥皂水,这种方法容易导致现场混乱,容易导致人员滑倒。

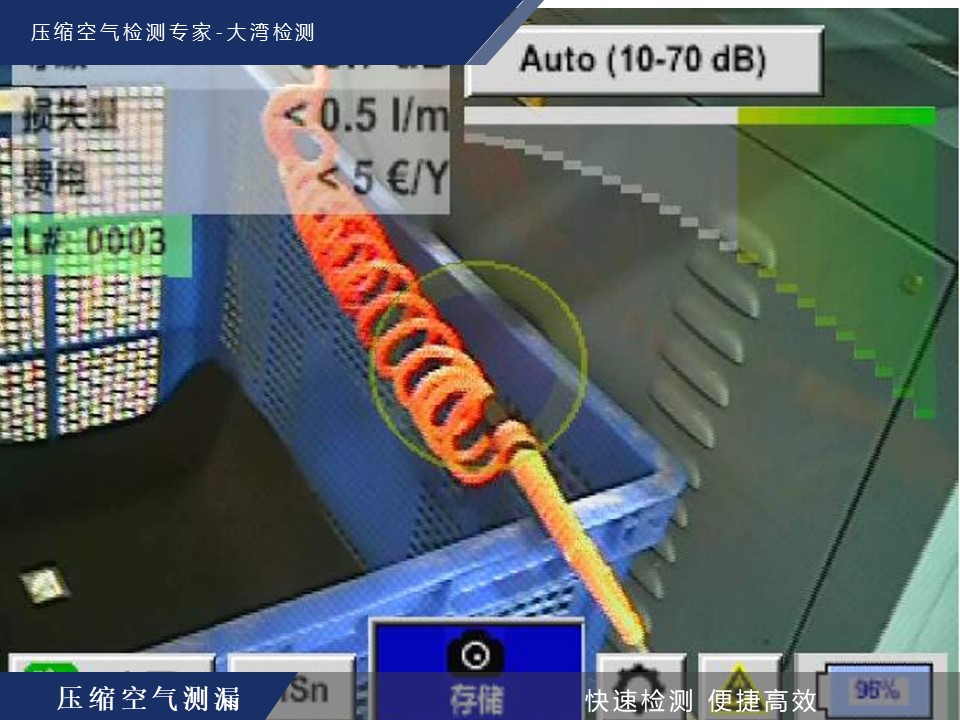

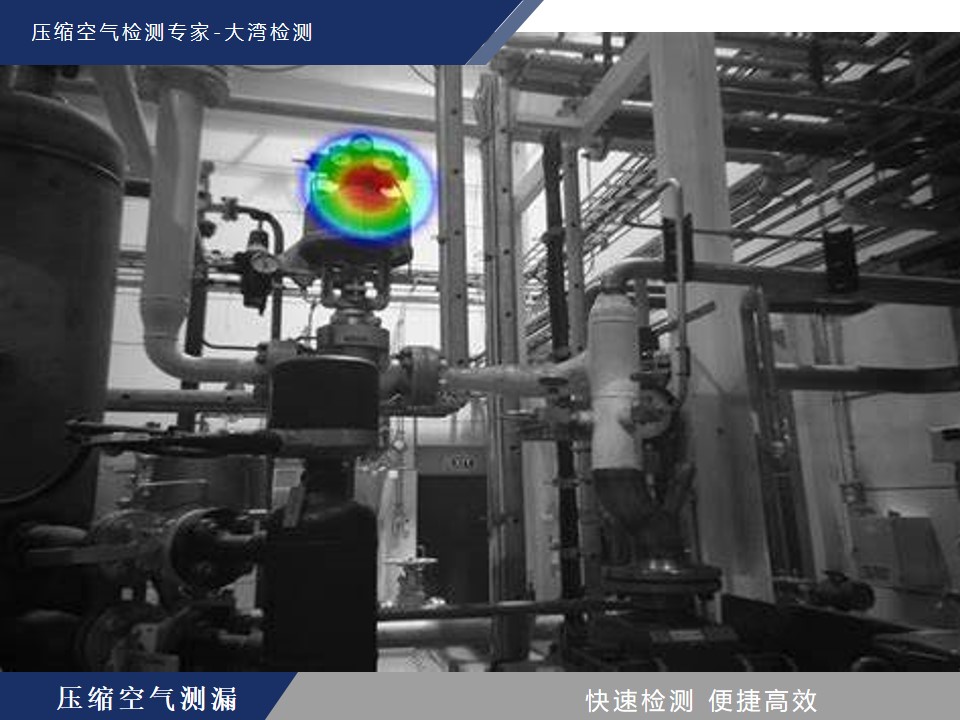

现在有了更为便捷的超声波测漏法,视觉,声音,信号组合,协助使用者快速判断泄漏点。这套设备经过多代升级,可以很好协助用户判定泄漏点。

如超声波检测容易受到环境气流,其他超声波促发的干扰项,通过结合视觉观察,可快速排除干扰点,不易错过泄漏点。

大湾检测工程师具有丰富的现场压缩空气泄漏检测经验。

压缩空气泄漏检测量确定:

有些泄漏(低于10 %)在预计之中。超出该范围即被视为浪费。确定当前的泄漏负荷,由此即可将其作为标准,便于比较改善效果。估算泄漏量的*佳方法是基于控制系统。如果系统具有启动/停止控制功能,只需在系统无需求时(下班后)启动压缩机即可。然后读取多个压缩机循环读数,确定系统泄压的平均时间。在没有设备工作时,系统泄压是由于泄漏造成的。

泄漏(%)=(Tx100)÷(T+t) T =加压时间(分钟),t=泄压时间(分钟)

为了估算具有更复杂控制策略的系统中的泄漏负荷,在容器(V,单位为立方英尺)下游安装压力表,包括所有二次接收器、总管和管道。在系统没有需求的情况下,不考虑泄漏,将系统设置到其正常工作压力(P1,单位为psig)。选择一个二次压力(P2,约为P1的一半),并测量系统下降到P2所需的时间(T,单位为分钟)。

泄漏(cfm,自由空气) = [(Vx(P1–P2)÷(T x 14.7)] x 1.25

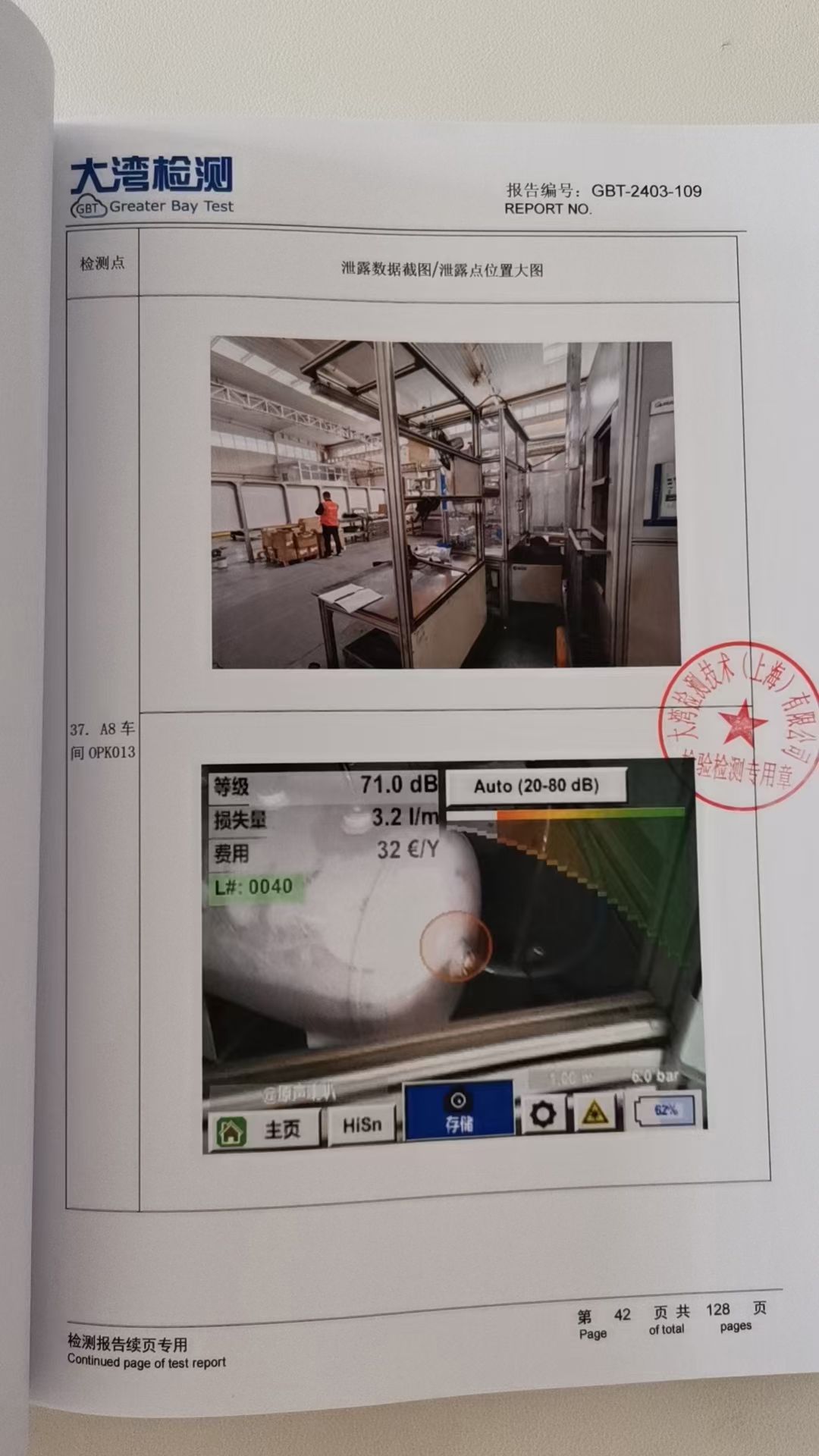

压缩空气泄漏检测报告:根据报告,即可轻松找到泄漏点,泄漏大小,评估是否需要维护。

专业压缩气体 | CDA | N2

专业压缩气体 | CDA | N2 全国定制热线:

全国定制热线: